不銹鋼軋制工藝是通過軋輥對不銹鋼板材施加壓力,同時板材在牽引力的作用下產生拉伸變形,常見的304不銹鋼熱軋板,一般從200mm左右的鋼坯熱軋至5 - 10mm的板材;冷軋是在熱軋板的基礎上進行進一步加工,冷軋不銹鋼板材可以從3 - 16mm的熱軋板壓延至1.5-3.0mm左右(一些用于精密電子行業的不銹鋼薄板,可以冷軋至0.3-0.5mm)。

因此,軋制過程中需要使用大量的軋制液來進行潤滑和冷卻。加工過后,軋制液會受到金屬顆粒、雜質等污染,性能降低而變成廢液,期間需要不斷補液進而延長用液壽命,約每6個月的周期需要換液保證其加工質量。

不銹鋼的軋制工藝,一般是集中供液池的循環用液模式,加工形成的軋制液廢液都集中于供液池內, 每100m3的集中供液池每年機加工和清洗產生的廢液量超過80噸,產生的廢液若委托環保公司進行處理,每年因加工廢液所產生的處理費用約達50萬元。

常見廢液處理情況

首先企業要有污水排放許可證(具備排污資質),其次必須采用合適的污水處理工藝設備進行處理并達到國家或行業排放標準方可排放,而且目前傳統的污水處理工藝針對金屬加工液的處理難以達標。

目前很多企業均未配套相應的污水處理設施,只能委外由具備相關資質的環保部門進行處置,費用高昂(部分沿海發達地區的處理費用已經高達6000元/噸以上),一定程度上增加了企業的生產成本,限制了企業的發展。

甚至有少部分企業為了避免高昂的處理費用,直接偷排到排水系統中,嚴重污染了水體環境,企業也承擔著被判以環境污染及破壞罪的巨大風險,若經查實,將面臨牢獄之災。

(集中供液池現場實拍圖)

鉑索自2020年開始關注軋制液的循環再用再生處理,期間多次派技術人員到佛山、江浙一帶的不銹鋼軋制現場勘察及了解其加工、生產用液的情況,定期不斷從現場取液做詳細的檢測分析,并不斷地嘗試如何延長軋制液的使用壽命,根據不同的現場用液情況,已為一些不銹鋼軋制工廠做出了較為完善的用液處理方案。

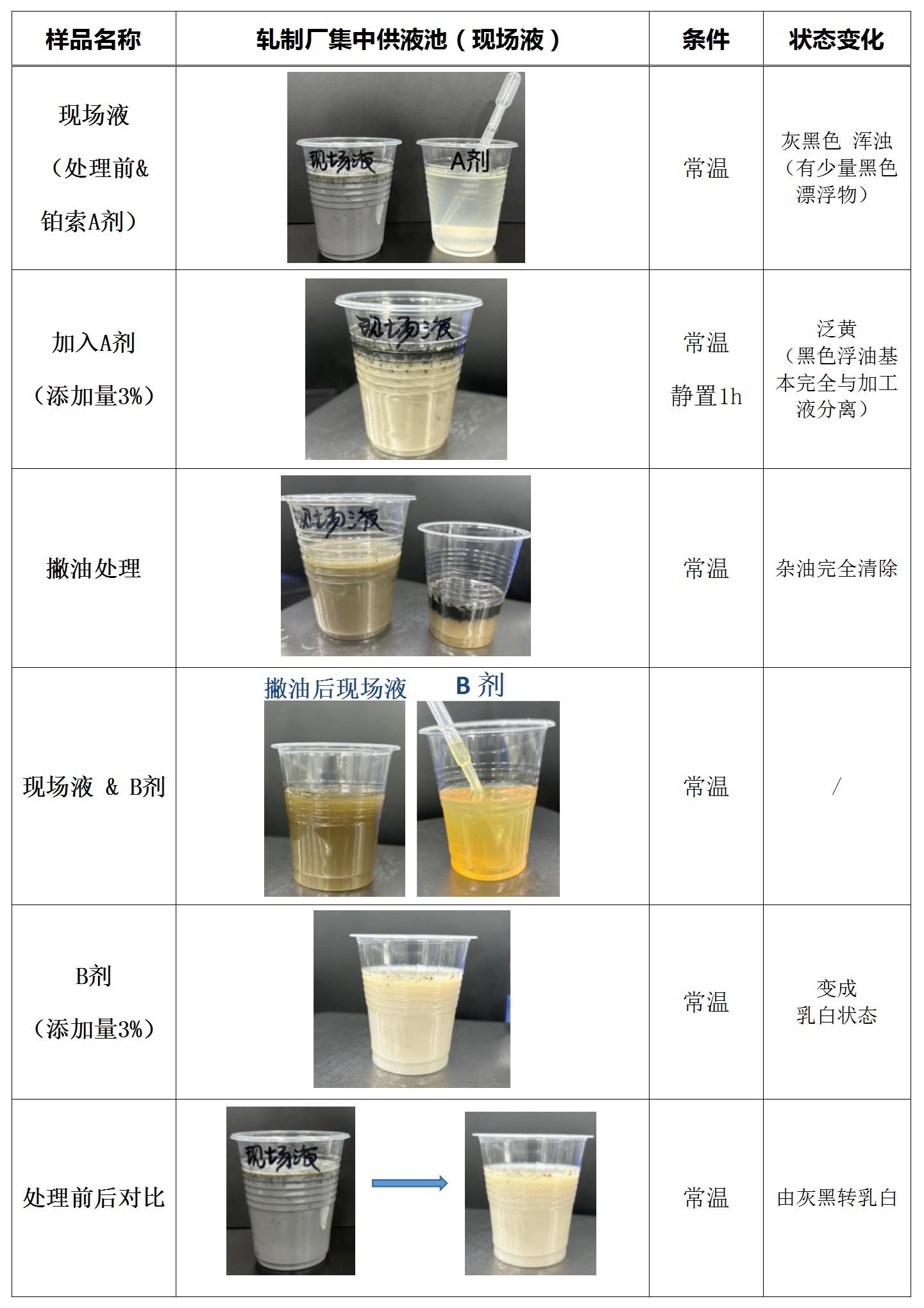

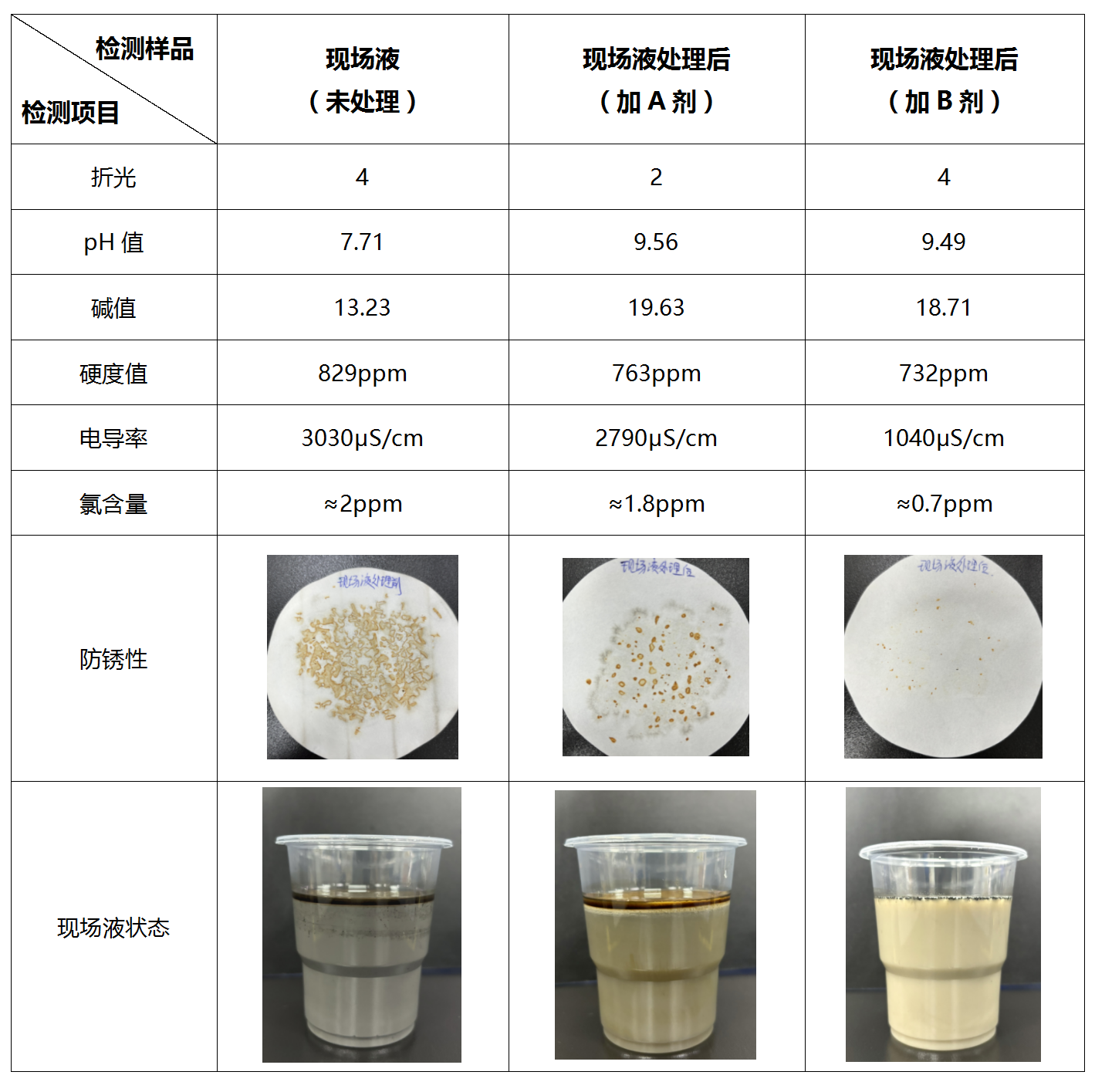

以上處理方案是取軋制現場液做的模擬測試,通過鉑索自主研發的再生液(A劑、B劑)投入到現場循環加工,能夠達到提升加工效率,延長軋制液使用壽命的效果。

【數據跟蹤表】

從跟蹤數據來看,鉑索提供的軋制液用液再生方案,能將加工過程中產生的廢渣廢油有效分離,持續添加鉑索再生液(A劑、B劑)使用一定的周期后,能夠提升現場加工液的pH,有效解決現場液發臭、生銹等問題,并將原本灰黑色狀態的加工液變回“健康”的乳白狀態。讓供液池內的軋制液重新投入到設備進行加工生產,大大提升了現場的生產效率及質量,延長換液周期。